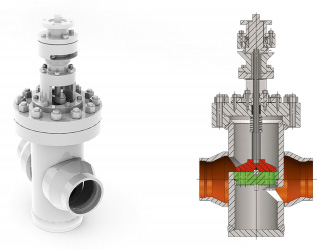

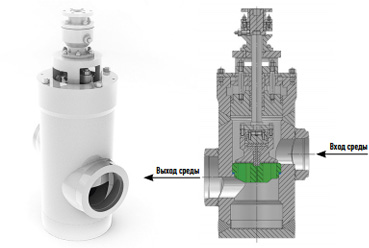

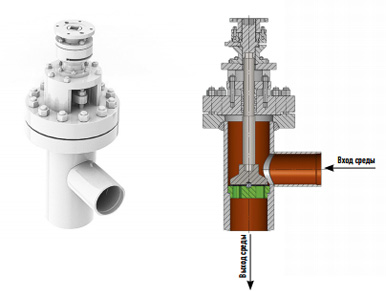

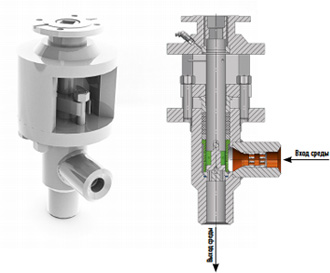

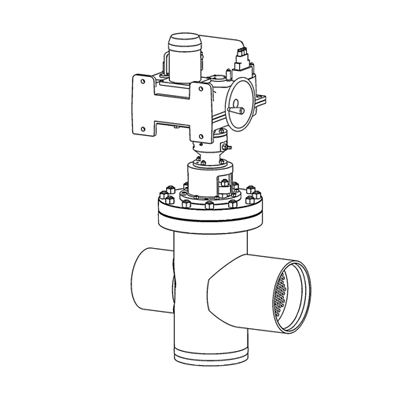

Дисковые регулирующие клапаны LRV проектируются и изготавливаются под конкретные условия и параметры эксплуатации. По техническому заданию заказчика и в зависимости от теплогидравлического расчета задается необходимая расходная характеристика, при необходимости используется многоступенчатая система дросселирования (позволяющая снизить износ золотника, шум и вибрацию), при больших перепадах давления применяется разгрузка, для регуляторов трубопроводов горячей воды предусмотрено применение антикавитационных втулок и дополнительных дросселирующих устройств.